سیلیکاژل یکی از پرکاربردترین مواد رطوبتگیر به شمار میآید که به دلیل قدرت بالای جذب رطوبت، در بستهبندی تجهیزات الکترونیکی، محصولات دارویی و بسیاری از صنایع دیگر استفاده میشود. اهمیت تولید سیلیکاژل در این است که با کاهش رطوبت محیط، از آسیبدیدگی کالاها جلوگیری کرده و عمر مفید آنها را افزایش میدهد. فرآیند تولید سیلیکاژل ترکیبی از دانش شیمی و مهندسی است.

در این فرآیند، موادی مانند ماسه سیلیسی و سیلیکات سدیم به محصولی تبدیل میشوند که توانایی بالایی در جذب رطوبت دارد. انجام این مراحل نیازمند دقت فراوان و رعایت استانداردهای فنی است تا محصول نهایی از کیفیت و کارایی مطلوب برخوردار باشد. در ادامه، این مطلب به تشریح مراحل مختلف تولید سیلیکاژل، بررسی ویژگیها و انواع آن، و همچنین معرفی کاربردهای گسترده این ماده در صنایع مختلف میپردازد.

سیلیکاژل چیست؟

سیلیکاژل یکی از اشکال متخلخل و دانهای دیاکسید سیلیکون (SiO₂) است که به صورت دانههای ریز یا گرانول دیده میشود. فرآیند تولید سیلیکاژل بهگونهای انجام میشود که این ماده شیمیایی خنثی، غیرسمی و بسیار پایدار باشد و به همین دلیل انتخابی مطمئن برای کنترل رطوبت به شمار میرود. ویژگی بارز آن توانایی جذب رطوبت بدون تغییر در ساختار فیزیکی است، موضوعی که آن را از سایر مواد مشابه متمایز میکند.

به دلیل خاصیت رطوبتگیری بالا، سیلیکاژل در بستههای رطوبتگیر برای محافظت از کالاها در برابر رطوبت کاربرد گستردهای دارد، زیرا رطوبت میتواند موجب فساد، خوردگی یا کاهش کیفیت محصولات شود. این ماده در شکلهای مختلفی مانند دانهای، گرانولی و پودری تولید میشود که هرکدام متناسب با نیازهای گوناگون صنعتی و مصرفی مورد استفاده قرار میگیرند. انواع رایج سیلیکاژل شامل موارد زیر هستند:

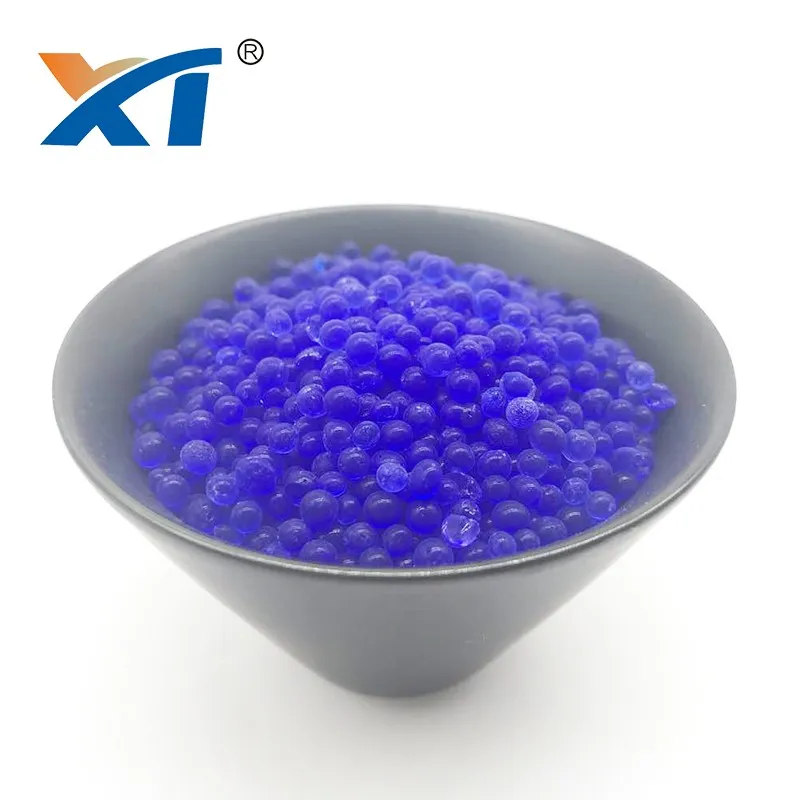

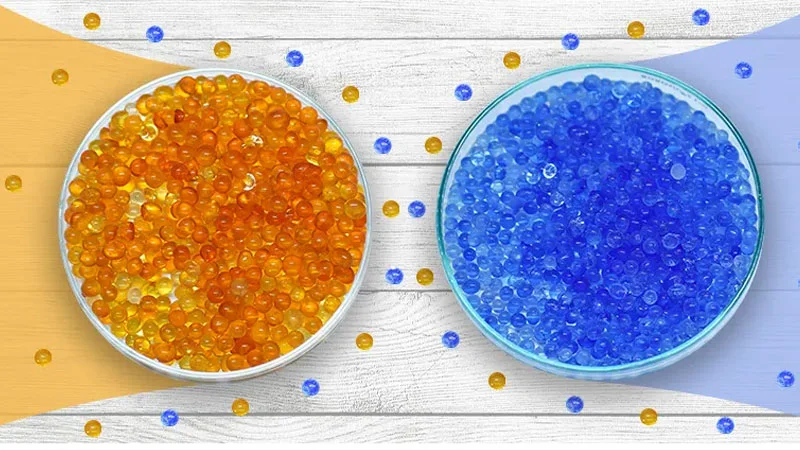

- سیلیکاژل اندیکاتور: این نوع حاوی رنگدانهای حساس به رطوبت است که به محض اشباعشدن از رطوبت تغییر رنگ میدهد. چنین ویژگی باعث میشود کاربران بهراحتی متوجه زمان تعویض یا احیای سیلیکاژل شوند. به عنوان مثال، در صنایع دارویی، تجهیزات آزمایشگاهی و بستهبندیهای حساس، این نوع نقش حیاتی در حفظ شرایط استاندارد ایفا میکند.

- سیلیکاژل غیراندیکاتور: بر خلاف نوع اندیکاتور، تغییر رنگ ندارد و حتی پس از جذب رطوبت سفید باقی میماند. این ویژگی باعث میشود بیشتر برای کاربردهایی استفاده شود که نیاز به کنترل بصری رطوبت وجود ندارد، مانند صنایع نساجی، لوازم الکترونیکی و حملونقل کالا. قیمت مناسبتر و ماندگاری بالاتر، از مزایای اصلی این نوع به شمار میآید.

- اشکال دانهای و گرانولی: نوع دانهای به دلیل اندازه یکنواخت، توزیع بهتر و جذب سریعتر رطوبت برای محیطهای حساستر مناسب است. در مقابل، نوع گرانولی با شکلهای نامنظم و سطح تماس بیشتر، توانایی جذب بالاتری دارد و اغلب در صنایع سنگین، مخازن بزرگ یا سیستمهای ذخیرهسازی کالا بهکار میرود. این تنوع در شکل ظاهری باعث میشود سیلیکاژل پاسخگوی طیف وسیعی از نیازهای صنعتی و خانگی باشد.

مواد اولیه در تولید سیلیکاژل

تولید سیلیکاژل فرآیندی دقیق و تخصصی است که بر پایه چند ماده اولیه اصلی انجام میشود. مهمترین ماده در این فرآیند، سیلیس است؛ کانیای طبیعی که از دیاکسید سیلیکون (SiO₂) تشکیل شده است. ماسه سیلیسی به دلیل خلوص بالا و دانهبندی یکنواخت، رایجترین منبع تأمین سیلیس محسوب میشود و بهترین گزینه برای استفاده بهعنوان ماده اولیه اصلی است. در ادامه، کربنات سدیم یا همان سودا اش نقش کلیدی دارد، زیرا در تولید سیلیکات سدیم بهکار میرود و این ترکیب بهعنوان پیشماده برای تولید سیلیکاژل ضروری است.

در مراحل میانی، نقش مواد جاذب رطوبت اهمیت ویژهای پیدا میکند؛ چراکه این ترکیبات با تسهیل واکنشهای شیمیایی، کیفیت محصول نهایی را بهطور قابل توجهی افزایش میدهند. آب نیز بهعنوان حلال و محیط واکنشها نقش اساسی دارد و خلوص آن تضمین میکند که سیلیکاژل تولیدشده فاقد هرگونه ناخالصی باشد. همچنین، معمولاً از اسید سولفوریک برای خنثیسازی محلول سیلیکات سدیم استفاده میشود تا فرآیند ژل شدن آغاز گردد. ترکیب این مراحل و مواد اولیه، امکان دستیابی به سیلیکاژلی باکیفیت و عملکرد مطلوب را فراهم میسازد.

سیلیکاژل چگونه تولید میشود؟

تولید سیلیکاژل یک فرایند چهار مرحلهای است که اجرای صحیح آن نقش مهمی در دستیابی به محصولی باکیفیت و دارای قدرت جذب رطوبت بالا دارد.

- خالصسازی سیلیس

- تبدیل به سیلیکات سدیم

- تشکیل ژل

- خشک کردن و شکلدهی

مرحله اول: خالص سازی سیلیس

فرآیند تولید سیلیکاژل با انتخاب ماسه سیلیسی خالص و باکیفیت آغاز میشود. دقت در این مرحله اهمیت زیادی دارد، زیرا وجود هرگونه ناخالصی میتواند بر کیفیت و کارایی محصول نهایی تأثیر منفی بگذارد. در جریان تولید، نمونههایی نظیر سیلیکاژل سفید نیز حاصل میشوند که به دلیل قدرت بالای جذب رطوبت، در بسیاری از صنایع مورد استفاده قرار میگیرند. مراحل اصلی تولید به صورت زیر انجام میگیرد:

- شستشو: ماسه سیلیسی بهطور کامل شسته میشود تا ذرات خاک، رس و مواد آلی از آن جدا شود.

- خشکسازی: پس از شستشو، ماسه در محیط مناسب خشک میگردد تا رطوبت باقیمانده کاملاً از بین برود.

- الککردن: ماسه خشکشده غربال میشود تا ذرات دارای اندازهای یکنواخت شوند، زیرا یکنواختی ذرات برای فرآیند تولید اهمیت بالایی دارد.

- تصفیه شیمیایی: در این بخش با روشهایی مانند شستشو با اسید، ناخالصیهایی نظیر اکسیدهای آهن حذف شده و سیلیس با خلوص بسیار بالا حاصل میشود.

مرحله دوم: تبدیل به سیلیکات سدیم

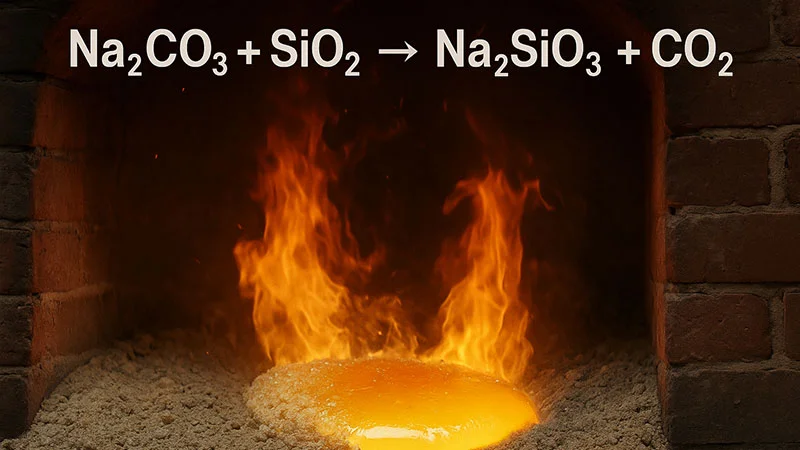

در یکی از مراحل اصلی تولید سیلیکاژل، واکنشی شیمیایی در دمای بالا میان ماسه سیلیسی و کربنات سدیم انجام میشود. دقت در اجرای این فرآیند اهمیت فراوانی دارد، زیرا کیفیت سیلیکات سدیم حاصل، تأثیر مستقیمی بر موفقیت مراحل بعدی دارد.

- اختلاط: ماسه سیلیسی خالص با کربنات سدیم (سودا اش) طبق نسبتهای مشخص ترکیب میشود.

- گرمادهی: مخلوط آمادهشده در کورهای با دمایی بین ۱۰۰۰ تا ۱۴۰۰ درجه سانتیگراد حرارت داده میشود. این حرارت بالا موجب واکنش شیمیایی شده و سیلیکات سدیم یا همان شیشه مایع تولید میگردد

- سرد کردن: سیلیکات سدیم مذاب پس از خنک شدن، بسته به نوع کاربرد، به صورت جامد شیشهای یا در حالت مایع پایدار در میآید.

واکنش شیمیایی: SiO₂ (سیلیس) + Na₂CO₃ (کربنات سدیم) → Na₂SiO₃ (سیلیکات سدیم) + CO₂ (دیاکسید کربن)

مرحله سوم: تشکیل ژل

مرحله تشکیل ژل یکی از بخشهای اصلی در فرآیند تولید سیلیکاژل است. در این مرحله، ماده اولیه یعنی سیلیکات سدیم به ساختار متخلخل و ویژهای تبدیل میشود که اساس عملکرد سیلیکاژل را تشکیل میدهد. این فرآیند با واکنشهای شیمیایی پیدرپی همراه است که محلول سیلیکات سدیم مایع را به ژل نیمهجامد تغییر میدهد. اهمیت این گام در آن است که علاوه بر تعیین شکل فیزیکی محصول، ظرفیت جذب رطوبت آن نیز مشخص میشود.

- رقیق سازی: محلول سیلیکات سدیم با آب ترکیب میشود تا غلظت مناسب برای واکنش بهدست آید.

- افزودن اسید: در ادامه، اسید سولفوریک یا اسیدهای مشابه بهصورت تدریجی به محلول رقیقشده اضافه میگردد. این واکنش باعث خنثیسازی محلول و آغاز فرآیند ژلسازی میشود.

- ژلشدن: ترکیب حاصل به تدریج به مادهای ژلهایشکل تبدیل میشود که در آن ذرات سیلیکا به هم متصل شده و یک شبکه ژلی را تشکیل میدهند.

- شستوشو: ژل تولیدشده چندین بار شستوشو داده میشود تا محصولات جانبی مانند سولفات سدیم و ناخالصیهای دیگر حذف شده و سیلیکاژل خالص بهدست آید. در ادامه، بخشی از این ژل پس از خشککردن و افزودن اندیکاتور، به سیلیکاژل آبی تبدیل میشود که با تغییر رنگ خود، میزان رطوبت جذبشده را نشان میدهد.

واکنش شیمیایی: Na₂SiO₃ + H₂SO₄ → SiO₂ (سیلیکاژل) + Na₂SO₄ (سولفات سدیم)

مرحله چهارم: خشک کردن و شکلدهی

مرحله پایانی در فرآیند تولید سیلیکاژل به خشککردن و آمادهسازی ژل اختصاص دارد. در این بخش، ماده نیمهجامد به شکل نهایی تبدیل میشود و قابلیت استفاده در زمینههای مختلف صنعتی را پیدا میکند. هدف اصلی این مرحله، حذف کامل آب باقیمانده در ژل و در عین حال حفظ ساختار متخلخل آن است.

- آبگیری: ژل شستهشده در شرایط کنترل شده و با استفاده از خشککنها یا کورهها حرارت میبیند تا رطوبت آن از بین برود، بدون آنکه شبکه متخلخل ژل آسیب ببیند.

- شکلدهی و خرد کردن: ژل خشک شده بسته به نیاز نهایی به صورت دانههای یکنواخت یا گرانولهای ریز شکل میگیرد.

- الک و جداسازی: محصول برای تضمین یکنواختی از نظر اندازه و شکل، الک شده و دستهبندی میگردد.

- سیلیکاژل نارنجی: در بخشی از این مرحله، دانههای سیلیکاژل با مواد اندیکاتور پوشش داده میشوند و محصولی به نام سیلیکاژل نارنجی به دست میآید که توانایی نمایش میزان رطوبت را از طریق تغییر رنگ دارد.

جمع بندی

فرآیند تولید سیلیکاژل مجموعهای از مراحل دقیق است که در آن سیلیس به یک ماده جاذب رطوبت کارآمد تبدیل میشود. در این مسیر، علاوه بر توجه به کیفیت و عملکرد محصول نهایی، رعایت ملاحظات زیستمحیطی نیز اهمیت بالایی دارد تا تولید به شکلی پایدار و مسئولانه انجام گیرد.

بهکارگیری روشهایی همچون بازیافت محصولات جانبی، تصفیه پسآب، استفاده از انرژیهای تجدیدپذیر و بازچرخانی آب نشان میدهد که صنعت تولید سیلیکاژل در حال حرکت به سوی کاهش اثرات زیستمحیطی است. در این مسیر، شرکت ایران شینتائو به عنوان وارد کننده و تأمین کننده معتبر سیلیکاژل باکیفیت توانسته جایگاهی ویژه در بازار ایران به دست آورد. اگر به دنبال خرید سیلیکاژل اصل و باکیفیت از یک منبع مطمئن هستید، همین امروز با کارشناسان ایران شینتائو تماس بگیرید.